Praktycznie wszystkie obiekty inżynierskie, niezależnie od ich technologii realizacji i konstrukcji, wymagają zastosowania izolacji przeciwwodnej lub przeciwwilgociowej. Wynika to nie tylko z chęci zabezpieczenia przed przedostawaniem się wody do wnętrza obiektów, ale też z konieczności ochrony konstrukcji żelbetowej przed środowiskiem agresywnym, mogącym doprowadzić do korozji betonu i zbrojenia.

Do tej pory wiele obiektów starano się uszczelnić sposobem tak zwanej „białej wanny” gdzie materiałem hydroizolacyjnym miał być sam beton konstrukcyjny obiektu budowlanego. Jednak taki sposób działania ma sporo ograniczeń i wad które mogą sprawić, że nie będzie on skuteczny, a o których na co dzień się nie wspomina. W tekście wyjaśnię na czym polegają te ograniczenia i wady, oraz jak uzyskać szczelny obiekt z hydroizolacją Hydrostop w formie białej wanny.

2. „Biała wanna” - zagrożenia

2.1. Jak do tej pory inżynierowie rozumieli pojęcie „biała wanna”?

„Biała wanna” to określenie które z żargonu budowlanego przedostało się do języka budowlanego, jako opis sposobu wykonania izolacji bezpowłokowej. Nie ma ustalonej jednoznacznej definicji takiego rodzaju hydroizolacji. To co funkcjonuje na naszym rynku budowlanym, to raczej sposoby uzyskania tzw. „białej wanny” opracowywane indywidualnie przez poszczególne firmy zajmujące się takimi pracami.

„Biała wanna” to konstrukcja żelbetowa, monolityczna, do wykonania której używany jest beton wodoszczelny klasy W8 lub wyższej. Konstrukcję dla celów wykonawczych dzieli się na etapy wylewania betonu zwane „taktami”, celem wymuszenia zarysowania się betonu w założonym miejscu. Zakłada się również maksymalną, dozwoloną rozwartość rys w betonie (z reguły jest to 0,2mm), posługując się wytycznymi zawartymi w normach. Normy te ulegają stale modyfikacjom dopasowując się do możliwości technologicznych i materiałowych. Są to np.: PN-EN 1992-3-2008, czy zaktualizowana w 2014 roku norma PN-EN 206:2014-04. Projekt wykonania izolacji jako „białej wanny” powinien w szczególności zawierać:

- określenie minimalnej liczby połączeń poszczególnych elementów konstrukcji,

- opis sposobu uniknięcia rys skurczowych,

- optymalizację projektu mieszanki betonowej, wraz ze sposobami jej

- ułożenia, zagęszczenia i technik wykończeniowych,

- dopasowanie sposobu zbrojenia, jego typu i rozmieszczenia,

- opracowanie harmonogramu betonowania,

- zdefiniowanie połączeń dylatacyjnych,

- zdefiniowanie odcinków kontrolowanego pęknięcia,

- rozwiązania hydroizolacyjne na połączeniach elementów konstrukcji.

Podsumowując- projekt tak zwanej „białej wanny” nakłada na wykonawcę konstrukcji konieczność utrzymywania bardzo wysokiego reżimu technologicznego, gdyż jakiekolwiek odstępstwa od wytycznych projektowych mogą skutkować nieszczelnością konstrukcji. I tu dochodzimy do setna sprawy. W projekcie wszystko wygląda dobrze: wykonujemy dodatkowe zbrojenie, dzielimy budynek na sekcje, wylewamy mieszankę betonową w idealnej temperaturze i wilgotności i takie środowisko zapewniamy też na etapie wiązania betonu. Oczywiście beton jest również idealnie zagęszczony. Ale rzeczywistość na placu budowy nie zawsze spełnia wymagania technologii. Poczynając od zmiennych warunków atmosferycznych, a na błędach ludzkich kończąc istnieje wiele przyczyn, które mogą spowodować, że nie uda nam się skutecznie wykonać „białej wanny”.

2.2. Zagrożenia występujące w tzw. „białej wannie”

2.2.1. Podział zagrożeń.

Zagrożenia można podzielić na występujące na etapie projektowania i na etapie wykonania. Zdecydowanie więcej zagrożeń o wyższym prawdopodobieństwie wystąpienia występuje oczywiście na etapie wykonawstwa ze względu na to, że istnieje wiele czynników niezależnych od nas a mających wpływ na jakość wykonanych robót betonowych.

I. Etap projektowania.

- brak badań gruntowych

- źle dobrane posadowienie budynku

- nieuwzględniona agresywność środowiska w gruncie

- projektowanie betonu na możliwość wystąpienia rysy np.: do 0,3mm

- źle zaprojektowane zbrojenie (brak zbrojenia przeciw karbowego narożników)

- błędnie dobrana klasa i rodzaj betonu

II. Etap wykonania konstrukcji.

A) Betoniarnia

- błędna receptura betonu

- błędnie dobrane kruszywo

- zły stosunek W/C

- błędy w stosowaniu dodatków do betonu

- pomyłka przy wysyłce określonej mieszanki na określoną budowę

B) Transport betonu

- zbyt długi czas transportu betonu na budowę

- dodanie wody do mieszanki betonowej przez operatora betonowozu

C) Montaż taśm uszczelniających przerwy technologicznego

- brak taśm w przerwach

- źle zamontowane taśmy

- źle dobrane rodzaje taśm

- brak ciągłości na stykach taśm

- uszkodzenia mechaniczne taśm na etapie wylewania betonu

- taśmy nie oczyszczone przed kolejnym etapem betonowania

D) Układanie mieszanki betonowej

- zrzucanie mieszanki ze zbyt dużej wysokości

- awaria sprzętu do zagęszczania (wibrowania) betonu

- brak odpowiedniego sprzętu do zagęszczania betonu, lub jego

nieodpowiedni typ - brak ciągłości dostaw betonu (zbyt długie przerwy technologiczne)

E) Pielęgnacja betonu

- zbyt krótki czas pielęgnacji betonu w szalunkach

- zbyt niska wilgotność środowiska podczas wiązania betonu

- zbyt niska/wysoka temperatura podczas wiązania betonu

- zbyt szybkie obciążanie betonu kolejnymi etapami konstrukcji

- awaria urządzeń grzewczych (przy betonowaniu zimą)

Oczywiście można powiedzieć, że to zbyt daleko posunięty pesymizm i że takie sytuacje nie dzieją się w rzeczywistości. Na pewno nie wszystkie jednocześnie, ale prawdopodobieństwo ich wystąpienia jednak istnieje. Warto zwrócić uwagę, że jeżeli chociaż jedno z wymienionych zagrożeń wystąpi, nasza konstrukcja przestanie być wodoszczelna i odporna na środowisko agresywne. A szczególnie duże zagrożenie wystąpieniem błędów występuje na etapie wylewania mieszanki betonowej i późniejszej jej pielęgnacji, gdzie wiele zależy od warunków pogodowych na które nie mamy wpływu, oraz od szeregowych pracowników budowlanych, dla których pielęgnacja betonu może się wydawać rzeczą zbędną.

Potwierdzeniem tego, że takie błędy jednak się zdarzają są poniższe zdjęcia wykonane przez naszych pracowników na budowach na terenie kraju.

Zdjęcie nr 1 pokazuje brak ciągłości taśm montowanych w przerwie technologicznej na styku płyty dennej ze ścianami fundamentowymi. Jednak brak ciągłości to dopiero początek błędów. Taśma z lewej strony zdjęcia została nieprawidłowo zamocowana do zbrojenia górnego płyty na skutek czego podczas wibrowania betonu została wypchnięta do góry. Przez to nie jest ona zabetonowana odpowiednio głęboko w otulinie betonowej płyty dennej, a zatem nie spełnia swojej roli na całej długości. Z kolei taśma z prawej strony została zbyt głęboko zalana w betonie (prawdopodobnie zbrojenie zostało wykonane zbyt nisko, przez co podczas wylewania na prawidłową wysokość mieszanki betonowej powstała zbyt gruba otulina zbrojenia). Co więcej, nie została z niej zdjęta folia zabezpieczająca i taśma została zabetonowana razem z tą folią. W rezultacie ona również nie będzie prawidłowo uszczelniać przerwy technologicznej.

Rys. 1. Błędy wykonawcze- nieprawidłowy montaż i połączenie taśm.

Na zdjęciu nr 2 widzimy mocno popękane ściany zbiorników żelbetowych, które w założeniu były projektowane w systemie „białej wanny”. Zbiorniki były wylewane w dwóch etapach – najpierw do ½ wysokości a następnie reszta. Niestety drugi etap został wylany zbyt szybko i dolna część konstrukcji nie osiągnęła jeszcze wymaganej wytrzymałości. Efekty widać dokładnie na zdjęciach – konstrukcja w dolnej części porysowała się w sposób zupełnie niekontrolowany...

Rys. 2. Błędy wykonawcze - popękane ściany zbiorników żelbetowych.

To oczywiście bardzo mocne przykłady, które nie są codziennością na budowach, ale skoro nawet takie rzeczy mają miejsce, to należy przyjąć, że i drobniejsze błędy na pewno się zdarzają. A każdy, nawet najdrobniejszy błąd przy wykonywaniu tzw. „białej wanny” skutkuje brakiem szczelności obiektu.

2.2.2. Karbonatyzacja betonu

Poza błędami które mogą wystąpić na różnych etapach pracy przy konstrukcji żelbetowej, należy też pamiętać o zagrożeniach które są pomijane przez firmy wykonujące izolacje bezpowłokowe, a które jednak występują.

W opisach sposobu wykonania „białej wanny” na stronach firm zajmujących się takimi pracami powtarzają się stwierdzenia: „Biała wanna to konstrukcja o podwyższonej odporności na przenikanie wody”, czy też, że „realizacja obiektu w systemie białej wanny daje wysoki stopień bezpieczeństwa w aspekcie szczelności obiektu”. Wszyscy powołują się na szczelność obiektu – a co z ochroną betonu przed środowiskiem agresywnym?

Jeżeli dopuścimy takie środowisko do betonu to rozpocznie się w nim proces karbonatyzacji – czyli zjawisko polegające na reakcji chemicznej dwutlenku węgla CO2 z wodorotlenkiem wapnia Ca(OH)2 zawartym w betonie. W wyniku tej reakcji powstanie kwaśny węglan wapnia CaCO3 obniżający odczyn pH betonu, oraz woda H2O. Karbonatyzacja może obniżyć pH betonu od wartości około 12,5 dla świeżego betonu, do wartości nawet 8,3. Przez to beton straci swoje właściwości ochronne i rozpocznie się proces korozji w betonie a następnie w stali zbrojeniowej.

Tu należy dodać, że dwutlenek węgla CO2 wywołujący tą reakcję znajduje się w powietrzu atmosferycznym i w wodach opadowych, więc okazuje się, że wszystkie konstrukcje żelbetowe muszą nie tylko „zapewniać szczelność” ale też być chronione przed zjawiskiem karbonatyzacji.

2.2.3. Odporność betonu na środowiska chemicznie agresywne

Wiemy już, że karbonatyzację betonu wywołuje nawet woda opadowa. Ale w wodach gruntowych, oraz w cieczach które mają styk z betonami np.: na oczyszczalniach ścieków, czy na basenach, występują środowiska o wiele większym stopniu agresywności chemicznej. Stopień agresywności określa się według PN-EN 206-1 2003, dzieląc środowiska na słabo, średnio i silnie agresywne. W tej samej normie podane są też odpowiednie klasy wytrzymałości betonu, oraz stosunek W/C i minimalne ilości cementu w mieszance betonowej, mające zapewnić betonowi odporność na odpowiednie środowiska agresywne.

Tablica 1.

Zalecane wartości graniczne składu oraz właściwości betonu wg PN-EN 206-1/2003

| Oznaczenie klasy | Opis środowiska | Min, klasa wytrzymałości | Maksymalne W/C | Min. zawartość cementu (kg/m3) |

| XA1 | Środowisko chemiczne mało agresywne | C30/37 | 0,55 | 300 |

| XA2 | Środowisko chemiczne średnio agresywne | C30/37 | 0,50 | 320 |

| XA3 | Środowisko chemiczne silnie agresywne | C35/45 | 0,45 | 360 |

Należy jednak pamiętać jak te wartości są potem kontrolowane. Próbka mieszanki betonowej pobrana na węźle betoniarskim lub bezpośrednio na budowie z betonowozu zostaje przelana do formy o wymiarach 15/15cm, odpowiednio zagęszczona (często na stole wibracyjnym), prawidłowo pielęgnowana aby zapewnić idealne warunki wiązania betonu, a następnie poddana testom w laboratoriach budowlanych. Wszystko po to, aby beton prawidłowo związał i nie powstały rysy skurczowe.

Niestety, beton w warunkach polowych, na placu budowy często nie ma aż tak idealnych warunków dojrzewania. W lato temperatury są za wysokie, w zimę grozi mu przemarznięcie, albo pada deszcz, albo jest susza – a to wszystko ma istotny wpływ na efekt końcowy. Jeżeli beton nie będzie odpowiednio pielęgnowany powstaną w nim rysy skurczowe, jeżeli powstaną rysy to

środowisko agresywne dostanie się w głąb betonu docierając też do zbrojenia. I w ten sposób odporność betonu na środowiska agresywne staje się niestety tylko teoretyczna.

3. Hydroizolacja Hydrostop w technologii białej wanny.

3.1. O Hydrostopie.

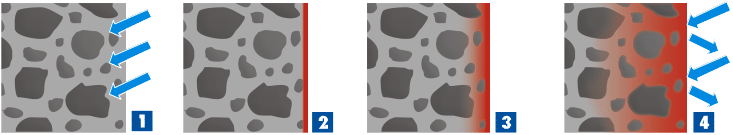

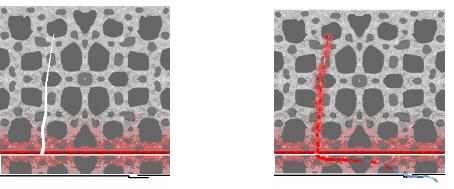

Hydroizolacje znakowane marką HYDROSTOP® zostały wprowadzone na rynek Polski ponad 30 lat temu. Oferowane materiały Hydrostop mają wspólną cechę, a mianowicie właściwość osmotycznego i kapilarnego penetrowania (przenikania) składników uszczelniających w głąb betonu, zapraw i budulca murarskiego. W kontakcie z wilgocią i cementem składniki uszczelniające wywołują dodatkową krystalizację, zamykając mikrorysy i kapilary w jego strukturze. Krystalizacja składników stopniowo ustaje wraz z zanikaniem defektów i wyczerpywaniem się wody (rys. 3). Jednak jeżeli po jakimś czasie w strukturze betonu znowu pojawi się woda (np.: na skutek powstania rysy skurczowej), zdolność krystalizacji odnawia się i rysa zostaje stopniowo zamknięta poprzez wypełnienie jej kryształami nierozpuszczalnych soli, czyli beton samodzielnie się doszczelnia (rys. 4).

Rys. 3. Schemat uszczelniania betonu materiałami Hydrostop: 1. Parcie wody. 2. Nałożenie produktu. 3. Penetracja/krystalizacja w strukturze betonu. 4. Uszczelniony beton.

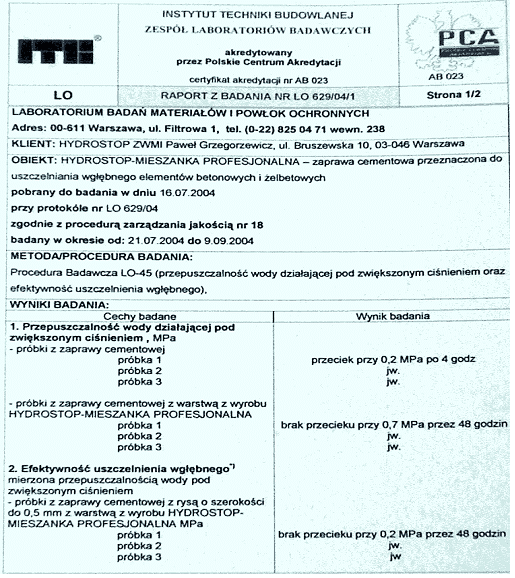

Rys. 4. Uszczelnienie rysy przez krystalizację składników uszczelniających Hydrostopu Właściwości krystalizujące zostały przebadane i potwierdzone przez Instytut Techniki Budowlanej w Warszawie (rys. 5). Wszystkie produkty Hydrostop posiadają komplet dokumentów niezbędnych do używania ich w budownictwie.

Rys. 5. Raport ITB z badania materiałów Hydrostop

3.2. Jak technologia Hydrostop niweluje zagrożenia występujące przy

wykonywaniu „białej wanny”.

Głównymi zagrożeniami przy wykonywaniu „białej wanny” określonymi w rozdziale drugim są karbonatyzacja i odporność na środowiska agresywne. Zniwelowanie tych zagrożeń zależy oczywiście w dużym stopniu od jakości pracy wykonawców robót, warunków atmosferycznych i wielu innych czynników na które możemy mieć, lub niestety nie mamy wpływu. Dlatego w dalszej części pokażemy jak technologia firmy Hydrostop, poprzez swoje właściwości osmotycznego i kapilarnego penetrowania (przenikania) substancji uszczelniających w głąb betonu i wywołanie w nim dodatkowej krystalizacji, pozwala wyeliminować większość z tych zagrożeń.

3.2.1. Karbonatyzacja.

Karbonatyzacja to zjawisko polegające na reakcji chemicznej dwutlenku węgla CO2 z wodorotlenkiem wapnia Ca(OH)2 zawartym w betonie. W wyniku tej reakcji powstanie kwaśny węglan wapnia CaCO3 obniżający odczyn pH betonu, oraz woda H2O. Karbonatyzacja może obniżyć pH betonu od wartości około 12,6 dla świeżego betonu, do wartości nawet 8,3. Głównym zagrożeniem dla betonu jest tu obniżenie poziomu pH do tak niskich wartości, przy których beton straci swoje właściwości ochronne i rozpoczyna się proces korozji. Dlatego należy go wzmocnić produktem który będzie na takie środowisko odporny. Z oferty Hydrostop będzie to: do izolacji pionowych (ściany, wnętrza zbiorników) Mieszanka Profesjonalna 209, lub Mata Penetrująca 541, a do izolacji poziomych Mieszanka 203. Wszystkie wymienione produkty mają odporność na pH od 5,5 do 12,5, więc po ich zastosowaniu problem karbonatyzacji zostanie wyeliminowany.

Rys. 6. Produkty Hydrostop: Mieszanka Profesjonalna 209, Mata Penetrująca 541

3.2.2. Środowiska agresywne.

Kolejnym zagrożeniem jest występowanie w gruntach środowiska agresywnego, które będzie mieć działanie niszczące strukturę betonu. Rozwiązaniem tego zagrożenia są dokładnie te same produkty z oferty Hydrostop, czyli: do izolacji pionowych (ściany, wnętrza zbiorników) Mieszanka Profesjonalna 209, lub Mata Penetrująca 541, a do izolacji poziomych Mieszanka 203. Wszystkie te produkty mają odporność na środowisko agresywne do poziomu XA2, ścieki bytowe i z gospodarstw rolnych (w tym gnojowicę), wodę pitną chlorowaną i basenową XD2, ale też tłuszcze, oleje mineralne, spożywcze i transformatorowe, siarczany, fenole i kwas mlekowy.

Dopiero przy środowisku silnie agresywnym XA3 należy zastosować dodatkową warstwę chemoodporną – nasz kolejny produkt Hydrostop Impregnat Epoksydowy 801+802. Jednak należy tu dodać, że środowisko XA3 występuje praktycznie tylko na zakładach chemicznych. Wszystkie pozostałe zagrożenia, z którymi spotykamy się na co dzień, mieszczą się w agresywności do poziomu XA2.

3.2.3. Rysy skurczowe.

Rysy skurczowe mogą powstać z bardzo wielu powodów. Od źle wykonanego zbrojenia, poprzez nieprawidłową mieszankę betonową, nieprawidłowe jej ułożenie i zagęszczenie, brak pielęgnacji betonu, aż po zbyt szybkie obciążenie konstrukcji kolejnymi etapami budowy. Niezależnie od tego jak powstaną, skutek będzie takie sam- środowiska agresywne wraz z wilgocią przedostaną się do struktury betonu rozpoczynając proces korozji.

Jak z tym zagrożeniem walczyć? Dokładnie tak samo jak z poprzednimi- do izolacji pionowych (ściany, wnętrza zbiorników) Mieszanka Profesjonalna 209, lub Mata Penetrująca 541, a do izolacji poziomych Mieszanka 203. Wszystkie wymienione produkty posiadają zdolność zamykania rys o rozwartości do 0,5mm, potwierdzoną badaniami wykonanymi przez Instytut Techniki Budowlanej (rys. 5 – Raport ITB z badania materiałów Hydrostop).

3.2.4. Jak stosować materiały Hydrostop

Materiały Hydrostop są łatwe w zastosowaniu, a dzięki swoim właściwościom pozwalają oszczędzić dużo czasu na budowie.

Wykonanie izolacji ciężkiej płyty fundamentowej Mieszanką 203, to sucha posypka wykonywana za pomocą sita o oczkach 1,5 do 2mm bezpośrednio przed betonowaniem, przez pręty zbrojeniowe, na chudy beton. Na tak przygotowaną posypkę wylewamy mieszankę betonową. Taki sposób izolacji pozwala na wykonywanie jej praktycznie równocześnie z betonowaniem, bo dwóch pracowników będzie w stanie w godzinę wykonać do 500m2 posypki.

Wykonywanie izolacji ciężkiej na spodzie i na wierzchu płyty jako suchej posypki jest dopuszczone w Aprobacie Technicznej ITB AT-15-2680/2016 dla produktu Mieszanka 203, oraz AT-15-7076/2014 dla produktu Mieszanka Profesjonalna 209.

Rys. 7. Wykonanie suchej posypki Hydrostop na spodzie płyty fundamentowej

Rys. 8. Wykonanie suche posypki Hydrostop na wierzchu płyty fundamentowej parkingu wielopoziomowego

Izolację pionowych elementów konstrukcji żelbetowej wykonujemy poprzez naniesienie na nie Mieszanki Profesjonalnej 209 za pomocą pędzla ławkowca lub agregatu. Produkty można nanosić na świeżo rozszalowany beton, co pozwala skrócić harmonogram prac.

Rys. 9. Nanoszenie produktu Hydrostop na świeżo rozszalowany bok płyty dennej

3.3. Hydrostop-3 – sposób na uniknięcie błędów na etapie wykonawstwa

hydroizolacji

Hydrostop-3 to spółka wchodząca w skład Grupy Hydrostop, specjalizująca się w wykonywaniu usług w zakresie hydroizolacji nowych obiektów, oraz uszczelniania i napraw istniejących konstrukcji budowlanych. Posiada ona wieloletnie doświadczenie w pracach hydroziolacyjnych, dzięki czemu może zapewnić wysoką jakość świadczonych usług. Jej oferta obejmuje:

- projektowanie i kompleksową hydroziolację podziemnych części budowli w trakcie ich realizacji

- uszczelnienia i naprawy istniejących konstrukcji budowlanych

- wzmacnianie konstrukcji budowlanych

- stabilizację i wzmacnianie gruntów

- odwodnienia wykopów

- odwierty w betonie oraz wykonywanie szczelnych przejść

Dzięki tak sprecyzowanemu zakresowi działania firma Hydrostop-3 świadczy usługi wysoce profesjonalne, zatrudniając specjalistów w dziedzinie hydroizolacji. Jednocześnie poprzez odejmowanie się nawet najtrudniejszych zleceń stale zwiększa swoje doświadczenie i podnosi poziom oferowanych usług.

Rys. 10. Montaż taśmy w przerwie roboczej przez pracowników Hydrostop-3

Jako przykład skrajnie trudnego zlecenia można podać uszczelnienie korka dennego na budowie Muzeum II Wojny Światowej w Gdańsku. Gdy pracownicy Hydrostop-3 pojawili się na budowie zastali widok jak na zdjęciu nr 11. Ściany szczelinowe wykonane, grunt wybrany, korek denny wylany, ale niestety popękany tak mocno, że pompy nie były w stanie osuszyć wykopu. Prace nad uszczelnieniem korka dennego rozpoczęto więc z udziałem płetwonurków, którzy współpracując z naszymi pracownikami pływającymi wraz z niezbędnym sprzętem na barce wykonali wstępne iniekcje uszczelniające.

Rys. 11. Budowa Muzeum II Wojny Światowej- początek prac Hydrostop-3

Dopiero potem, gdy korek denny został już na tyle uszczelniony, że pompy były w stanie usunąć wodę zaczęto kolejne prace hydroziolacyjne. Ale i tutaj nie było to proste zadanie. Rysy jakie pozostały do uszczelnienia miały rozwartość do 6 cm, więc tradycyjne metody działanie nie były możliwe do zastosowania. Jednak dzięki innowacyjnemu podejściu Hydrostopu-3 do hydroizolacji udało się opracować skuteczną metodę.

Rys. 12. Budowa Muzeum II Wojny Światowej- końcowy etap uszczelniania

Najpierw w rysy w korku dennym wbijano deski owinięte geowłókniną, aby wstępnie ograniczyć przepływ wody a dopiero potem stopniowo zamykano rysy wykonując iniekcje ciśnieniowe materiałami szybko-pęczniejącymi. Praca była długa i żmudna, jednakże zakończona sukcesem.

I właśnie zatrudnianie Hydrostopu-3 do wykonania hydroizolacji w technologii białej wanny Hydrostop pozwoli ustrzec się przed błędami na etapie wykonawstwa. Pracownicy Hydrostopu-3 to ludzie, którzy cały czas wykonują hydroziolacje, nie montują okien, nie stawiają ścian – zajmują się tylko i wyłącznie uszczelnieniami obiektów. Dzięki temu nabierają coraz to większego doświadczenia, które pozwala im unikać błędów o których wspominaliśmy w rozdziale 2.2.1, takich jak źle dobrana taśma do przerwy technologicznej, czy nieprawidłowe połączenie taśm.

4. Wnioski

Wykonywanie hydroizolacji jako tak zwanej „białej wanny” gdzie materiałem hydroizolacyjnym ma być sam beton konstrukcyjny obiektu budowlanego to zjawisko dosyć często spotykane na budowach. Jednakże wymaga od firm wykonujących przestrzegania bardzo rygorystycznych zasad związanych z doborem mieszanki betonowej, montażem dodatkowego zbrojenia, ale przede

wszystkim pielęgnacją już wylanego betonu tak, aby nie dopuścić do powstania rys skurczowych. Jest to proces na który wpływ ma wiele czynników, z których nie wszystkie jesteśmy w stanie kontrolować (jak np.: warunki atmosferyczne). A wystąpienie jakiegokolwiek błędu w całym skomplikowanym procesie skutkuje nieszczelnością obiektu. Dodatkowo jeszcze naszym konstrukcjom zagraża środowisko agresywne, które jak się okazuje występuje nie tylko w oczyszczalniach ścieków, ale powszechnie w powietrzu i wodach opadowych.

Warto też dodać, że w normie PN-B-03264:2002, na stronie 90 pod tabelą nr 21 określającą minimalne grubości otulenia prętów ze względu na korozję, znajdziemy następującą informację: „W środowiskach agresywnie oddziaływających na beton (klasy XF oraz XA) należy zwrócić szczególną uwagę na strukturę betonu, a w przypadku agresji chemicznej (XA) – na konieczność powierzchniowej ochrony betonu”.

Dlatego rozwiązaniem jest stosowanie hydroizolacji Hydrostop w technologii białej wanny. Dzięki właściwościom osmotycznego i kapilarnego penetrowania (przenikania) składników uszczelniających Hydrostop w głąb betonu, zapraw i budulca murarskiego, w kontakcie z wilgocią i cementem składniki uszczelniające wywołają dodatkową krystalizację, zamykając mikrorysy i kapilary w jego strukturze. Krystalizacja składników stopniowo ustaje wraz z zanikaniem defektów i wyczerpywaniem się wody. Jednak jeżeli po jakimś czasie w strukturze betonu znowu pojawi się woda (np.: na skutek powstania rysy skurczowej), zdolność krystalizacji odnawia się i rysa zostaje stopniowo zamknięta poprzez wypełnienie jej kryształami nierozpuszczalnych soli, czyli beton samodzielnie się doszczelnia. Dzięki tym właściwościom materiałów Hydrostop sprawimy, że nasza konstrukcja będzie odporna na środowiska agresywne wywołujące korozję. Jeżeli wystąpią jakieś błędy w pielęgnacji betonu i powstaną rysy skurczowe to zostaną one samoistnie zamknięte przez krystalizację, co potwierdzają wyniki badań wykonywanych na produktach Hydrostop przez Instytut Techniki Budowlanej. Dodatkowo, jeżeli zlecimy wykonanie kompleksowej hydroizolacji przez firmę Hydrostop-3, będziemy mogli uniknąć błędów związanych z uszczelnieniem przerw

technologicznych, korzystając z jej wieloletniego doświadczenia na wielu trudnych inwestycjach. Hydroizolacja Hydrostop w technologii białej wanny to klucz do Państwa sukcesu.

Więcej informacji na temat wszystkich oferowanych produktów, a także dane kontaktowe do regionalnych doradców Hydrostop znajdą Państwo na stronie www.hydrostop.pl